产品知识

公司动态

- 2025年11月20-22日 本地“...

- 上海到底有谁在啊?10月28-3...

- 汉达参展日记之武汉篇:见证...

- 来喽来喽,10月24-26日平湖...

- 中秋遇国庆,家国两团圆丨go...

- 三八出逃计划:野外撒欢,燃烧...

联系我们

浙江汉达机械有限公司

电话:0578-3555444 3152944

传真:0578-3152335

产品知识

钻床钻头的选用、保养及刃磨方法

钻头是达人多轴钻床实现钻、倒、扩、铣、铰、攻等多种功能基本工具。

钻头是一种有色金属、黑色金属或非金属材料等工件的去屑加工工具,如打通孔、扩孔、盲孔、阶梯孔、倒角等。常用的钻头主要有麻花钻、扁钻、中心钻、深孔钻和枪钻、U钻等。一般以碳钢SK或高速钢SKH2、SKH3等材料经铣制或滚制再经淬火,回火热处理后磨制而成。更多钻床保养知识,上www.darenjc.com

其分类方式大致如下:

1. 依构造分类

(1) 整体式钻头:钻顶、钻身、钻柄由同一材料整体制造而成。

整体式钻头▲

(2) 端焊式钻头:钻顶部位由碳化物焊接而成。

端焊式钻头▲

2. 依钻柄分类

(1) 直柄钻头:钻孔直径在Φ13mm以下,都采用直柄。

直柄钻头▲

(2) 锥柄钻头:钻头柄为锥度状,一般其锥度均采用莫氏锥度。更多钻床保养知识,上www.darenjc.com

锥柄钻头▲

3. 依用途分类

中心钻头:一般用于钻孔前打中心点用,前端锥面有60°、75°、90°等,它实质上是由螺旋角很小的麻花钻和锪钻复合而成,故又称复合中心钻。

中心钻头▲

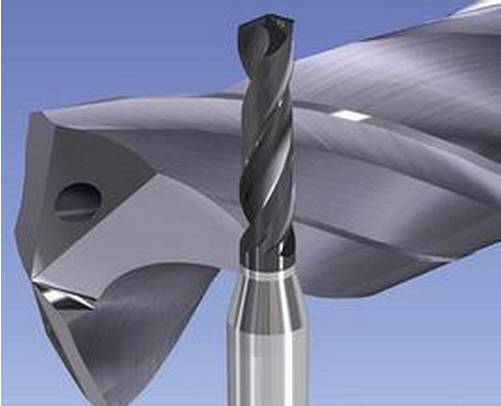

(1) 麻花钻头: 麻花钻是应用最广的孔加工刀具。通常直径范围为0.25~80毫米。它主要由工作部分和柄部构成。工作部分有两条螺旋形的沟槽,形似麻花,因而得名。为了减小钻孔时导向部分与孔壁间的摩擦,麻花钻自钻尖向柄部方向逐渐减小直径呈倒锥状。麻花钻的螺旋角主要影响切削刃上前角的大小、刃瓣强度和排屑性能,通常为25°~32°。螺旋形沟槽可用铣削、磨削、热轧或热挤压等方法加工,钻头的前端经刃磨后形成切削部分。

标准麻花钻的切削部分顶角为118°,横刃斜角为40°~60°,后角为8°~20°。由于结构上的原因,前角在外缘处大、向中间逐渐减小,横刃处为负前角(可达-55°左右),钻削时起挤压作用。为了改善麻花钻的切削性能,可根据被加工材料的性质将切削部分修磨成各种外形。麻花钻的柄部形式有直柄和锥柄两种,加工时前者夹在钻夹头中,后者插在机床主轴或尾座的锥孔中。一般麻花钻用高速钢制造。镶焊硬质合金刀片或齿冠的麻花钻适于加工淬硬钢和非金属材料等,整体硬质合金小麻花钻用于加工仪表零件和印刷线路板等。

直柄麻花钻头▲

(2)超硬钻头:钻身的前端或全部以超硬合金刀具材料制成,使用于加工材料较硬的钻孔加工。

钨钢钻头▲

(3)油孔钻头:钻身有两道小孔,切削液经此小孔到达切刃部份,以带走热量及切屑,能够实现高速切削,在保证加工精度和表面质量的同时,还能大幅的延长刀具的使用寿命,提高劳动效率。

油孔钻头▲

(4) 深孔钻头:通常是指加工孔深与孔径之比大于6的孔的刀具。最早用于枪管及石包管的钻孔加工,又称为枪管钻头。深孔钻头为一直槽型,在一圆管中切除四分之一强的部份以产生刃口排屑。

深孔钻头▲

(5)复合钻头:又称为阶梯钻头,能够将钻孔、扩孔或铰孔复合为一次进刀完成,简化加工工序,提高加工进度,满足生产节拍要求,降低制造成本,也有钻头用于螺纹攻丝混合使用。

阶梯钻头▲

(6)锥度钻头:当加工模具进料口时,可使用锥度钻头。

锥度钻头▲

(7)圆柱孔钻头:我们称其为沉头铣刀,又称锪钻,此种钻头前端有一直径较小之部分称为导杆。

圆柱孔钻头▲

(8)圆锥孔钻头: 用于钻削圆锥孔,其前端角度有90°,60°等各种,我们使用的倒角刀就是圆锥孔钻头的一种。

倒角刀▲

(9)三角钻头:一种电钻所使用的钻头,其钻柄制成三角形,使夹头可确实固定钻头。更多钻床保养知识,上www.darenjc.com

三角钻头▲

(10)空心钻头:空心钻头又名取芯钻头,开孔器,中心钻头,钢板钻头,磁力钻钻头,钢轨钻头等 。钻杆中间是中空的钻头,主要用于钻物取芯。

空心钻头▲

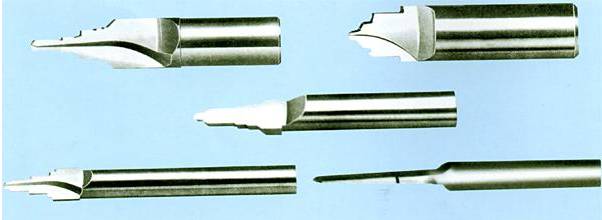

(11)扁钻:扁钻的切削部分为铲形,结构简单,制造成本低,切削液轻易导入孔中,但切削和排屑性能较差。扁钻的结构有整体式和装配式两种。整体式主要用于钻削直径0.03~0.5毫米的微孔。装配式扁钻刀片可换,可采用内冷却,主要用于钻削直径25~500毫米的大孔。

扁钻▲

(12)扩孔钻头:扩孔钻一般用于孔的半精加工或终加工,用于铰或磨前的预加工或毛坯孔的扩大,有3到4个刃带,无横刃,前角和后角沿切削刃的变化小,加工时导向效果好,轴向抗力小,切削条件优于钻孔。

套式扩孔钻▲

(13)铰刀:铰刀是具有一个或者多个刀齿,用以切除孔已加工表面薄金属层的旋转刀具。经过绞刀加工后的孔可以获得精确的尺寸和形状。铰刀用于铰削工件上已钻削(或扩孔)加工后的孔,主要是为了提高孔的加工精度,降低其表面的粗糙度,是用于孔的精加工和半精加工的刀具,加工余量一般很小。

铰刀▲

(14)U钻:用可换的刀片代替整体的钻头,使得加工硬度高的材料特方便。在转速高、刚性好、冷却系统强的数控机床能够更好地发挥了U钻的高效性能。、

U钻▲

钻头在达人多轴钻床的应用

达人多轴钻床,利用钻头基本能实现钻、倒、扩、铣、铰、攻等多种功能。更多钻床保养知识,上www.darenjc.com

工件材质或机床特点 | 使用的钻头种类 |

工件材质为木头 | 扁钻 |

工件加工为深孔 | 抛物线钻头 |

高速钻头 | 中心出水的合金麻花钻或U钻 |

工件加工位阶梯孔 | 成形阶梯钻头 |

工件为薄壁 | 开孔器 |

为工件倒角 | 合金倒角钻 |

扩孔 | 扩孔钻或立铣刀 |

达人机床钻头的保养、维护及钻孔注意事项

1. 钻头使用后,应立即检查有无破损,钝化等不良情形,若有应立即加以研磨、修整;

2. 存放时,钻头应对号入座,则以后取用时,方便省时,节省了再寻找钻头的时间;

3. 钻通孔时,当钻头即将钻穿的瞬间,扭力最大,故此时需较轻压力慢进刀,以避免钻头因受力过大而扭断;

4. 钻孔前必须先打中心点,其目的是容纳静点,避免钻头静点触底,从而导引钻头在正确的钻孔位置上;

5. 钻孔时,应使用切削液并且要注意排屑;

6. 钻交交叉孔时,应先行钻大直径孔,再钻小孔径;

7. 钻头钻削时,破碎或突然停止的现象,可能是进刀太快,磨利或钻孔时急冷急热的原故;

8. 钻削使钻头中心裂开,可能是钻唇间隙角太小,进刀太快钻头钝化,压力太大,缺乏冷却齐,钻头或工件夹置不良所致;

9. 钻削时钻头折断,可能是钻唇间隙角太小或钻削速度太高,进刀大或钻头已钝化又继续加压切削等所致;

10. 钻削时切边破裂,可能是工件材料中有硬点砂眼或进刀太快,钻削速度选择不当,钻削时没有切削液所致;

11. 钻唇及切边破裂,可能是进刀太快或钻唇间隙角太小等原因;

12. 钻削所钻出之孔径太大,可能是两切边不等长或两钻顶半角不相等静点偏离,主轴同心度差等原因所致;

13. 钻削时仅排出一条切屑,可能是两切边不等长或钻顶半角不相等的原因;

14. 钻削时发出吱吱叫的声音,可能是孔不直或钻头钝化等所致;

15. 钻削时切屑性质产生异常变化,可能是切边已钝化或破碎等所致。更多钻床保养知识,上www.darenjc.com

钻头刃磨方法

钻头用久了之后刃口会钝,需要磨刃,刃口磨的好坏直接关系到钻孔的质量。本文以达人机床常用的标准麻花钻为例,讲述钻头刃磨的方法。

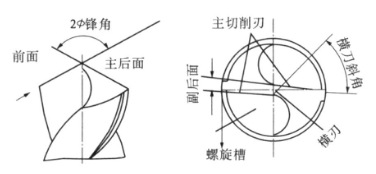

标准麻花钻头刃磨技能是钳工基本功训练之一,由于麻花钻头角度复杂,刃磨质量要求高,技能掌握难度较大。标准麻花钻头有一尖(钻心尖),5刃(两主切削刃、两副切削刃、一横刃),4面(两个前刀面和两个后刀面),5角(前角、后角、锋角、横刃斜角、主偏角),刃磨的基本要求是:

(1)顶角(锋角)2Φ=118°±2°;

(2)外缘处的后角为10°-14°之间(直径小于15毫米);

(3)横刃斜角为50°-55°;

(4)两主切削刃的长度以及和钻心轴线组成的两个Φ角要相等;

(5)两个主后刀面要刃磨光滑。

标准麻花钻刃磨角度▲

在不断的生产实践中,人们渐渐总结出来一套刃磨的方法和技巧,并用通俗易懂的口诀形式来解释。其口诀如下:

刃口摆平轮面靠,钻轴左斜出锋角。

由刃向背磨后面,上下摆动尾别翘。

第一句:“刃口摆平轮面靠。”这是钻头与砂轮相对位置第一步,往往有人还没有把刃口摆平就靠砂轮上开始刃磨了。这样肯定是磨不好。这里“刃口”是主切削刃,“摆平”是指被刃磨部分主切削刃处于水平位置。“轮面”是指砂轮表面。“靠”是慢慢靠拢意思。此时钻头还不能接触砂轮。

第二句:“钻轴左斜出锋角。”这里是指钻头轴心线与砂轮表面之间位置关系。“锋角”即顶角118°±2º一半,约为60°这个位置很重要,直接影响钻头顶角大小及主切削刃形状和横刃斜角。要提示工人记忆常用一块30°、60°、90°三角板中60°角度,便于掌握。口诀一和口诀二都是指钻头刃磨前相对位置,二者要统筹兼顾,不要摆平刃口而忽略了摆好斜角,或摆好斜放轴线而忽略了摆平刃口。实际操作中往往很会出这些错误。此时钻头位置正确情况下准备接触砂轮。

第三句:“由刃向背磨后面。”这里是指从钻头刃口开始整个后刀面缓慢刃磨。这样便于散热和刃磨。稳定巩固口诀一、二基础上,此时钻头可轻轻接触砂轮,进行较少量刃磨,刃磨时要观察火花均匀性,要及时调整压力大小,并注意钻头冷却。当冷却后重新开始刃磨时,要继续摆好口诀一、二位置,这一点往往初学时不易掌握,常常会不由自主改变其位置正确性。

第四句:“上下摆动尾别翘。”这个动作钻头刃磨过程中也很重要,往往有工人刃磨时把“上下摆动”变成了“上下转动”,使钻头另一主刀刃被破坏。同时钻头尾部不能高翘于砂轮水平中心线以上,否则会使刃口磨钝,无法切削。更多钻床保养知识,上www.darenjc.com

标准麻花钻刃磨方法▲

对照以上口诀的同时,要掌握好操作方法及要领:

(1)两手的握法。右手握住钻头的中部,左手握住柄部。如图标准麻花钻刃磨方法(a)所示

(2)钻头主切削刃与砂轮外轮缘相切摆平,钻头的轴心线与砂轮圆柱母线在平面内的夹角等于59°,刃磨部分的主切削刃处于水平位置。如图标准麻花钻刃磨方法(a)所示

(3)使主切削刃处于略高于砂轮水平中心平面处(约比水平中心高 5-10毫米),先接触砂轮(如图标准麻花钻刃磨方法(b)所示),右手缓慢地使钻头绕自己的轴心由下向上转动(约35°左右),同时施加适当的刃磨压力,这样可使整个后面都磨到,左手配合作缓慢同步下压运动,下压的速度及幅度随要求的后角大小而变。为保证钻头中心处磨出较大的后角,还应作适当的右移运动, 刃磨时两手动作的配合要谐调自然,不断反复,两后面经常轮换,至达到刃磨要求为止。

(4)头刃磨压力不宜过大,并要求经常浸入水中冷却,以防止因过退火而降低硬度,关键在于刃磨时压力要适宜,以不使钻头发蓝为宜。

除手工磨钻头以外,现在还有一种专门磨钻头的钻头刃磨机,磨机刃磨钻头可以随意调整钻头先端角(顶角)、逃隙角(后角)、中心横刃大小,可替代中心钻定位,同时设有静点(中心点)大小调整功能,能随钻孔材料材质、速度做有效配合,可用来修磨麻花钻、阶梯钻、群钻、薄板钻、异形钻、倪志福钻头等。

便携式钻头刃磨机▲

客户评论

发表评论