产品知识

公司动态

- 2025年11月20-22日 本地“...

- 上海到底有谁在啊?10月28-3...

- 汉达参展日记之武汉篇:见证...

- 来喽来喽,10月24-26日平湖...

- 中秋遇国庆,家国两团圆丨go...

- 三八出逃计划:野外撒欢,燃烧...

联系我们

浙江汉达机械有限公司

电话:0578-3555444 3152944

传真:0578-3152335

产品知识

多孔零部件使用普通台钻及多轴钻床加工的效果对比

到目前为止,国内多孔零部件采用以下三种方式进行加工:

1)大多采用普通台钻进行加工,但是普通台钻存在着一次只能加工一个孔,经过多次加工才能成型,加工效率低、质量不够稳定的局限性。

2)部分采用普通台钻加装多轴器进行加工,但是存在着刚性不够、加工覆盖面积小、加工孔范围小、加工行程小、加工精度不够高、可靠性较差、手动操作、加工效率低等等局限性。

3)很小部分引入国外先进的多轴钻床,但是进口机器引入价格高,普通加工企业难以承受。

以下为使用普通台钻及多轴钻床加工的效果对比:

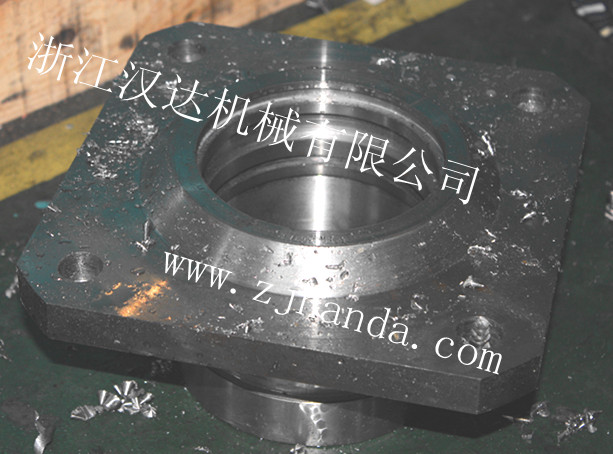

像以下这个工件,孔数量为4个,孔径为18.5mm

1)用普通台钻,需要先打好定位孔,然后按照定位孔的位置依次钻孔4次才能完成,全程手动操作,对操作工的技能要求高,还不可避免产生多次定位导致的尺寸偏差,加工效率低,产品质量难以保证。

2)使用普通台钻加装多轴器,又有不可避免的局限性,刚性不够、加工覆盖面积小、加工孔范围小、加工行程小、加工精度不够高、可靠性较差,像孔径比较大、工件面积比较大的工件不适合加工。而且全程手动操作,加工效率低。

3)使用达人牌多轴钻床,4个孔一次性加工完成,全程自动化操作,对操作工技能要求低,极大提升加工效率及产品质量,减少企业成本。

客户评论

发表评论